机械加工过程中,刀具和金属接触表面会产生高温,而在传统切削液的冷却作用下,高热固体金属会急速冷化产生淬火效应,金属表面会产生淬火马氏体组织,使金属变硬的同时脆性增强。由于淬火反应的强烈程度与温差成正比,而提高生产速度会使刀具温度更高,所以提高生产速度将产生强的淬火效应导致刀具寿命降低。

油气微量润滑中润滑剂是以微米级雾粒进给,不会产生淬火效应。在刀具没有过热的情况下,切削速度提高,工件切削层的破裂点会提前出现,也即切削破裂点将远离刀尖,使得破裂点的高温难于传给刀尖。切削热集中在工件及切屑上,刀具的热源只有和切屑的接触点,切削速度提高亦会使切屑易于弯曲并以高速离开工件及刀具,从而有效减少切屑传导切削热的时间。此外,适宜的高温可以软化切削工件的表面,减小切削力,更易于切削。对于切削液的渗透机理,有着多种不同的假设。

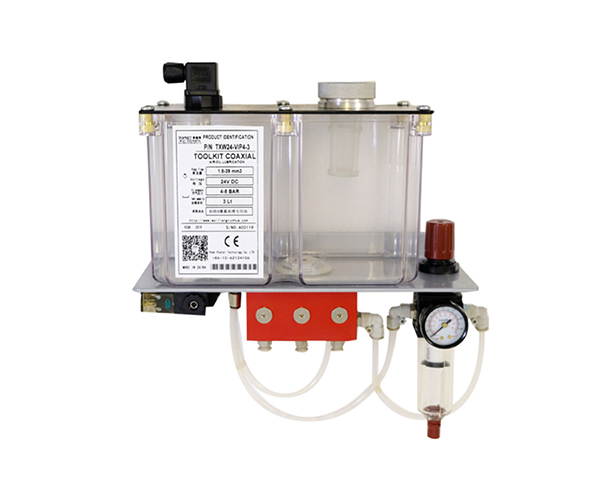

1.与加工中心的高速切削相适应。加工中心为高速加工设备,不论是工作速度还是反应速度都十分方便,因而配套的油气微量润滑体系也需求具有快速的反应时间。多普赛微量光滑体系可做到开机即有。

2.降低成本。微量润滑中光滑剂的耗量大约为湿切光滑剂耗量的万分之一,降低了光滑剂的成本。一起微量润滑是以压缩空气为动力,与切削液循环体系比较能源消耗也大大降低。另一方面,微量润滑替代切削液体系后,可直接降低机床本身制造成本。

3.环境改善。运用微量润滑不会出现运用切削液时乳化液飞溅的状况,对工作环境和机床本身的清洁都可起到保护作用。

4.全体功率的提高。微量润滑加工为准干式加工,可省去湿切加工时的工件清洗工序,缩短工艺链,提高生产线的全体功率。

您好,欢迎莅临北京培峰,欢迎咨询...